Fertigung und Bauteilverhalten

Leiter der Abteilung

Wissenschaftliche Mitarbeitende

M.Sc. Niki Nouri

M.Sc. Philipp Schüßler

M.Sc. Benjamin Dollhofer

M.Sc. Moritz Klug

M.Sc. Christian Krämer

M.Sc. Mehdi Khabou

M.Sc. Pierre Gast

Kernkompetenz

Im Rahmen der Arbeiten der Abteilung "Fertigung und Bauteilverhalten" werden die Wechselwirkungen zwischen Fertigungsprozessen, Bauteilzustand und Bauteilverhalten bei mechanischen Beanspruchungen untersucht. Ziel ist es durch die Untersuchungen den Fertigungsprozess so einzustellen, dass ein optimaler Bauteilzustand erreicht wird. Die betrachteten Fertigungsverfahren stehen entweder in den fertigungstechnischen Laboratorien des IAM-WK zur Verfügung, oder werden im Rahmen von Kooperationen mit fertigungstechnischen Instituten bereitgestellt. Es werden dabei im Moment folgende Hauptgruppen der Fertigungsverfahren nach DIN untersucht:

Urformen

- Additive Fertigung

- Gießen

Trennen

- Hochgeschwindigkeitszerspanen

- Mikrozerspanen, Mikroerodieren

- Laserablation

Stoffeigenschaften Ändern

- Härten und Anlassen von Stählen

- Einsatzhärten von Stählen

- Induktive Wärmebehandlung

- Laserstrahlhärten

- Kugelstrahlen

- Festwalzen

- Laserschockbehandeln

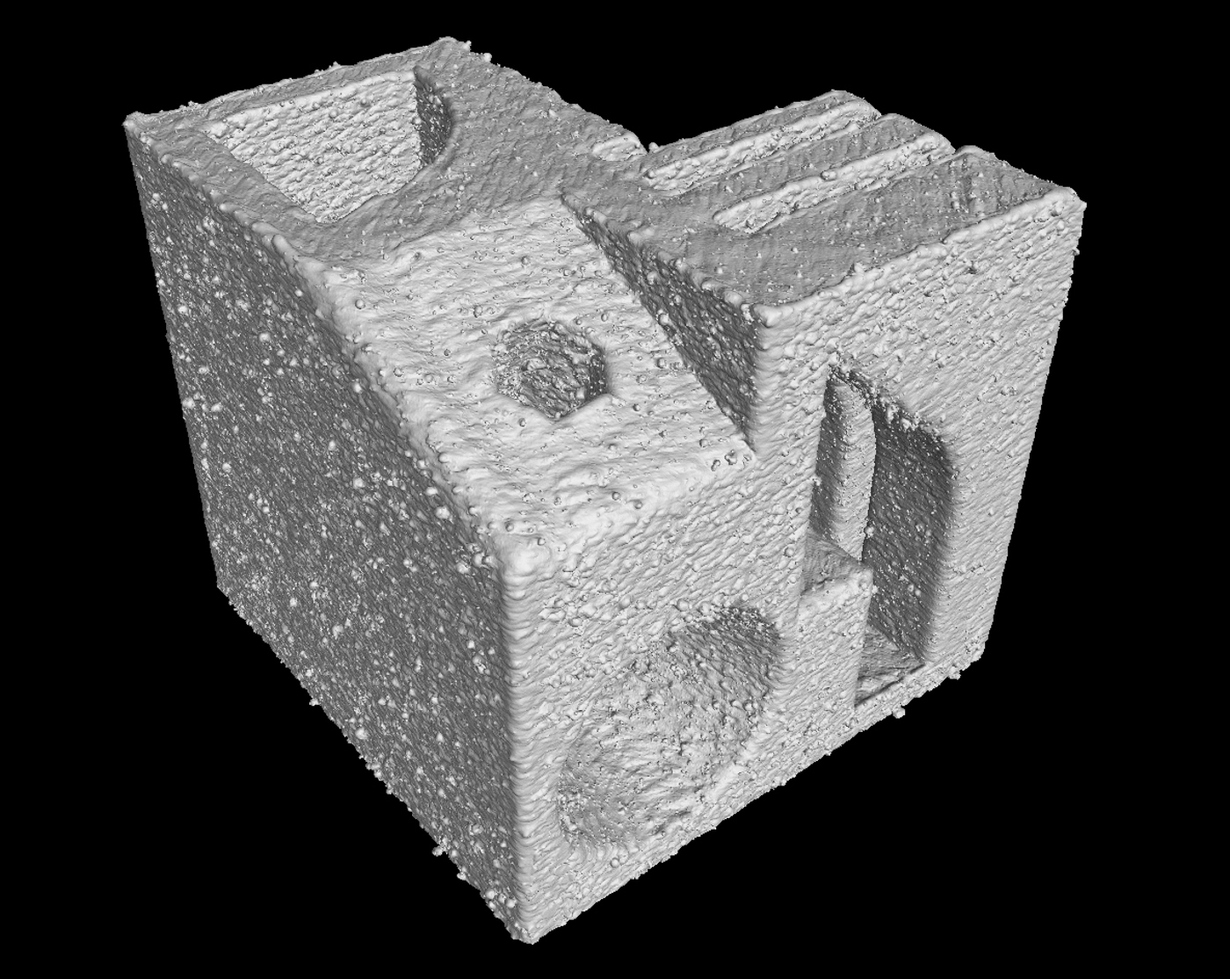

Ein wesentlicher Schwerpunkt der Arbeiten der Abteilung „Fertigung und Bauteilverhalten“ ist die Charakterisierung fertigungsbedingter Bauteil- bzw. Werkstoffzustände. Hierbei werden die am IAM-WK zentralen Labore der "Materialographie" und des "Röntgenlabors" genutzt, um einen Einblick in das Gefüge, den Eigenspannungszustand sowie Defektstrukturen zu erhalten.

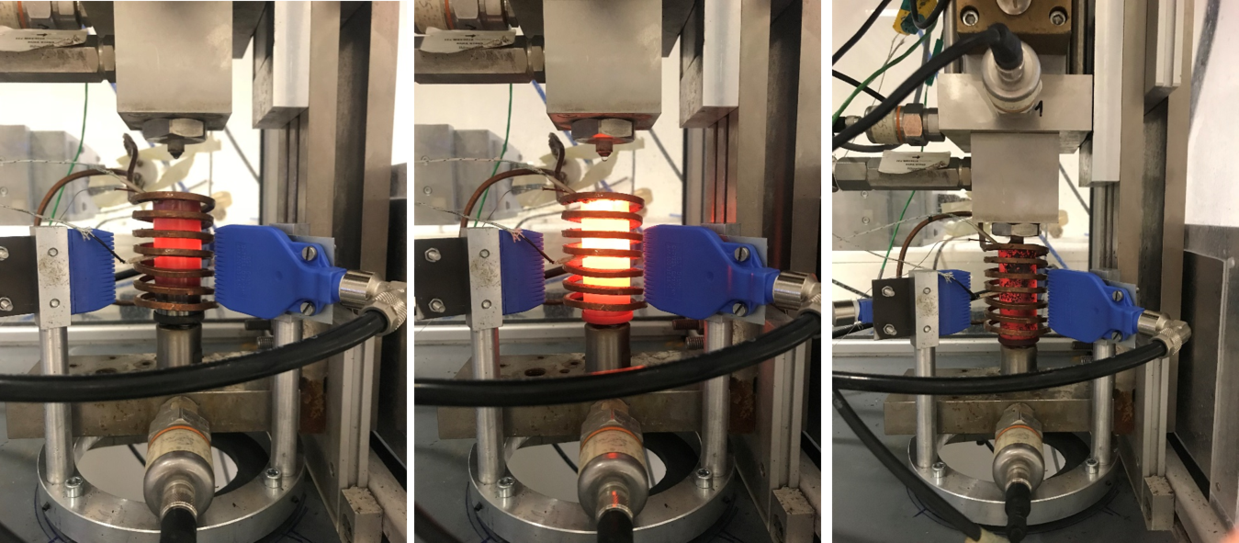

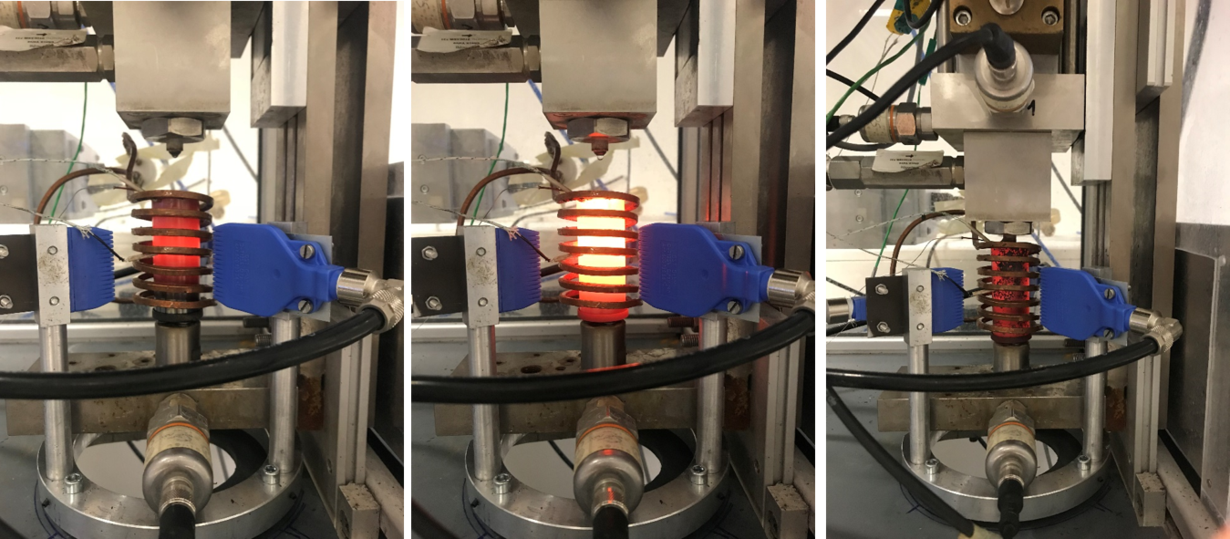

Daneben werden Einrichtungen des Wärmebehandlungslaboratoriums und der Laboratorien für die mechanische Werkstoffprüfung für die Ermittlung der Stabilität der Randschichtzustände bei thermischen, quasistatischen, zyklischen und kombinierten Beanspruchungen herangezogen. Zudem werden in den Laboratorien für die mechanische Werkstoffprüfung gemeinsam mit der Abteilung "Schwingfestigkeit" die Auswirkungen fertigungsbedingter Bauteilzustände auf die Festigkeit, insbesondere die Schwingfestigkeit, metallischer und keramischer Werkstoffe untersucht.

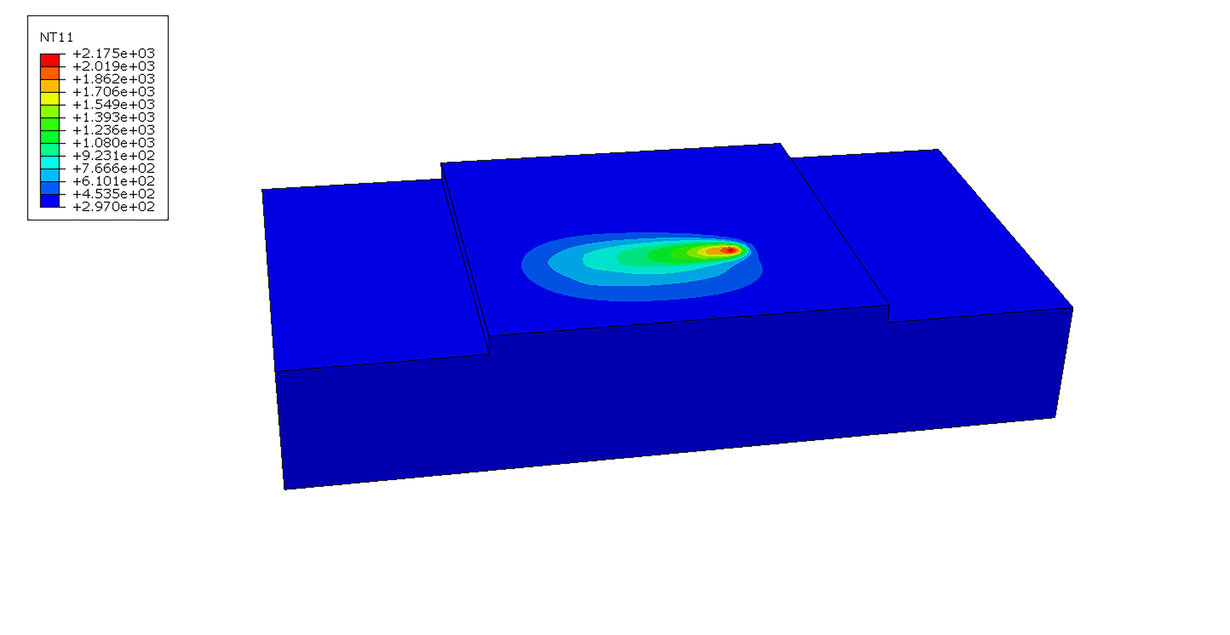

Einen weiteren wichtigen Schwerpunkt der Arbeiten in der Abteilung „Fertigung und Bauteilverhalten“ bildet die Simulation der Entstehung fertigungsbedingter Bauteilzustände bei unterschiedlichen Fertigungsschritten. Hierbei werden mit unterschiedlichen Finite-Element-Programmen (s. Numerische Simulation) vor allem thermisch-mechanisch gekoppelte Prozesse, gegebenenfalls unter Einschluss von Phasenumwandlungen, betrachtet und die nötigen Eingabedaten experimentell ermittelt (s. Fertigungstechnische Laboratorien).

Die Wärmebehandlung aus der Hauptgruppe “Stoffeigenschaften ändern” umfasst Prozesse oder Prozessketten zur thermischen, thermochemischen und thermo-mechanischen Behandlung von Werkstücken. Dabei werden die in vielen Anwendungen wichtigen Bauteileigenschaften durch gezielte Heiz- und Kühlphasen und die sich dadurch einstellenden Phasenumwandlungen über die Gefügezusammensetzung, den Eigenspannungszustand und die Härte eingestellt. In der Wärmebehandlung unterscheidet man grundsätzlich zwischen Verfahren, die eine durchgreifende Gefügeumwandlung bewirken, und Verfahren, die lediglich eine Umwandlung an der Oberfläche eines Werkstücks verursachen. Zu den erstgenannten Verfahren gehören beispielsweise das Glühen und das Härten, d. h. die thermischen Verfahren. Die zweitgenannten Verfahren zählen zu den Diffusions- und Beschichtungsverfahren bzw. zu den thermochemischen Verfahren Die thermochemischen Randschichthärteverfahren zeichnen sich vor allem in der Serienfertigung durch eine signifikante Steigerung der Randschichthärten und Lebensdauern bei geringen Stückkosten aus. Ziel ist es hierbei, einerseits hohe Randschichthärten einzustellen, um den Verschleiß zu minimieren. Darüberhinaus werden die Gefüge- und Eigenspannungstiefenprofile gezielt eingestellt, die i.d.R. zu einer Lebensdauerverlängerung führen. Aktueller Fokus der Forschung liegt in der Optimierung von Wärmebehandlungsprozessen für schwerzugängliche Bauteile. Die Einstellung und Kontrolle von Mischgefügen zur Verbesserung der mechanischen Eigenschaften stellt dabei einen wichtigen Aspekt dar. Ziel ist es hierbei, aus der Einstellung verschiedener Gefügeanteile verbesserte Ermüdungseigenschaften im Vergleich zu konventionellen Vergütungsprozessen zu erzeugen.

mehr

Die mechanische Oberflächenbehandlung umfasst eine Reihe von Verfahren aus der Fertigungshauptgruppe „Stoffeigenschaften ändern“, die zur Verbesserung des Bauteilverhaltens unter Betriebsbeanspruchung verwendet werden. Zu den mechanischen Oberflächenbehandlungen gehören beispielsweise das Kugelstrahlen, das Festwalzen, das maschinelle Oberflächenhämmern sowie einige andere Verfahren, die industriell maßgeschneidert eingesetzt werden. Durch die mechanische Oberflächenbehandlung eines Bauteils wird dessen Randschicht plastisch verformt, wodurch es lokal zur Kaltverfestigung und zur Ausbildung von Druckeigenspannungen kommt. Insbesondere die Prozesse Festwalzen und maschinelles Oberflächenhämmern können durch ihre deterministische Natur darüber hinaus zur Glättung und zur Strukturierung von Oberflächen genutzt werden. Eine Kombination aus glatter Oberfläche, Kaltverfestigung und Druckeigenspannungen ist dabei besonders bei der im Maschinen-, Automobil- und Flugzeugbau häufig anzutreffenden Ermüdungsbeanspruchung vorteilhaft zur Verbesserung der Lebensdauereigenschaften. Strukturierte, etwa bionische Oberflächen, können dabei auch zur Optimierung des Verschleißverhaltens erzeugt werden. Der Fokus der Forschungsarbeiten in der Abteilung „Fertigung und Bauteilverhalten“ liegt in der Neu- und Weiterentwicklung von Prozessen, der Identifikation der Zusammenhänge zwischen Prozessparametern, Randschichtcharakteristika und Bauteilverhalten, sowie in der der numerischen Prozesssimulation und Modellbildung zur Vorhersage der Randschichteigenschaften und des Bauteilverhaltens. Des Weiteren befassen wir uns mit thermomechanischen Oberflächenbehandlungen, wie etwa dem Kugelstrahlen bei erhöhter Temperatur oder dem maschinellen Oberflächenhämmern bei Kryo-Bedingungen. Auch im Kontext der additiven Fertigung werden mechanische Oberflächenbehandlungen als finale oder innerhalb des Aufbaus geschaltete Prozesse eingesetzt, um Randschicht- und Bauteileigenschaften zu optimieren. Dies verdeutlicht die intensive Verflechtung der innerhalb der Abteilung „Fertigung und Bauteilverhalten“ betrachteten Fragestellungen.

mehr

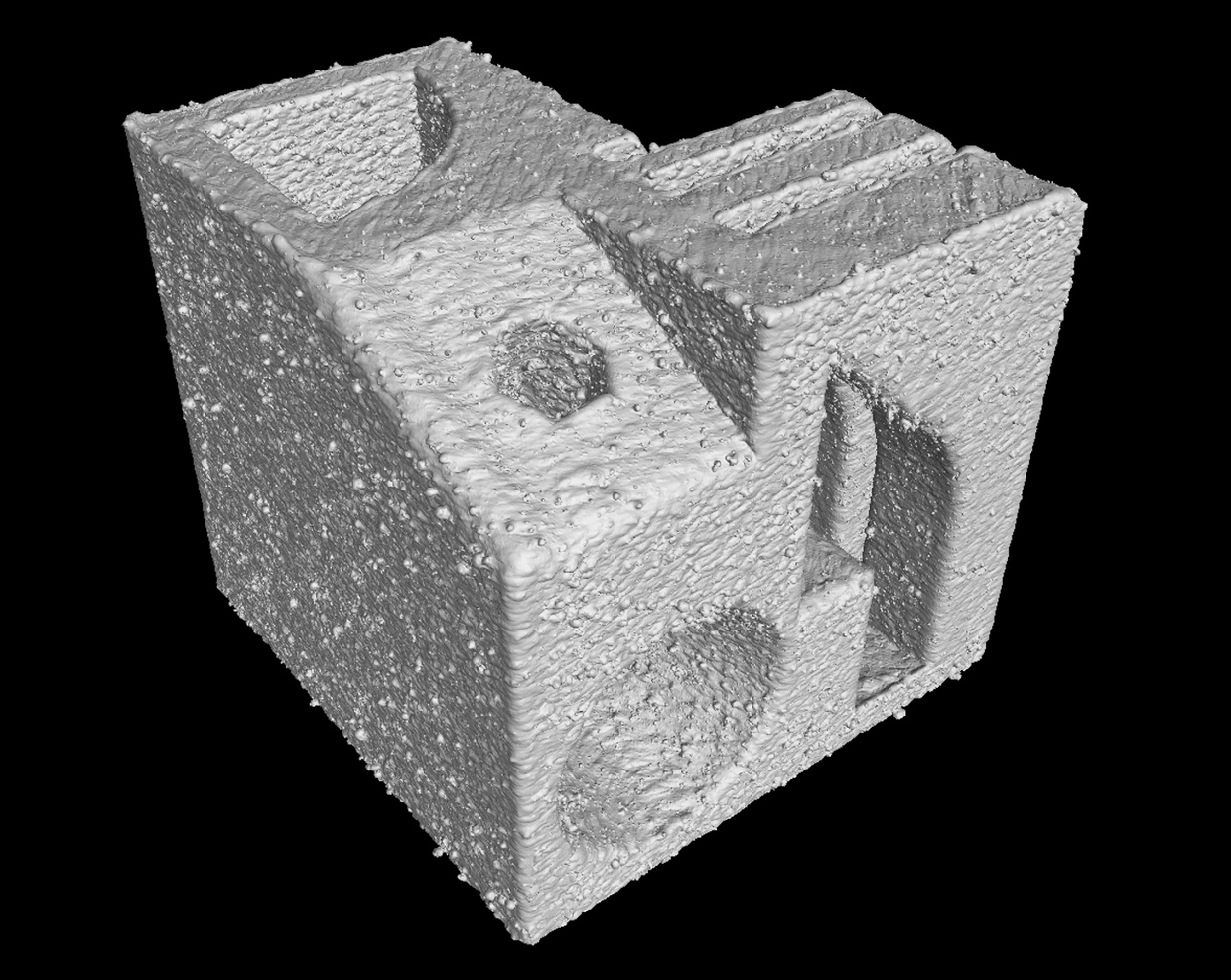

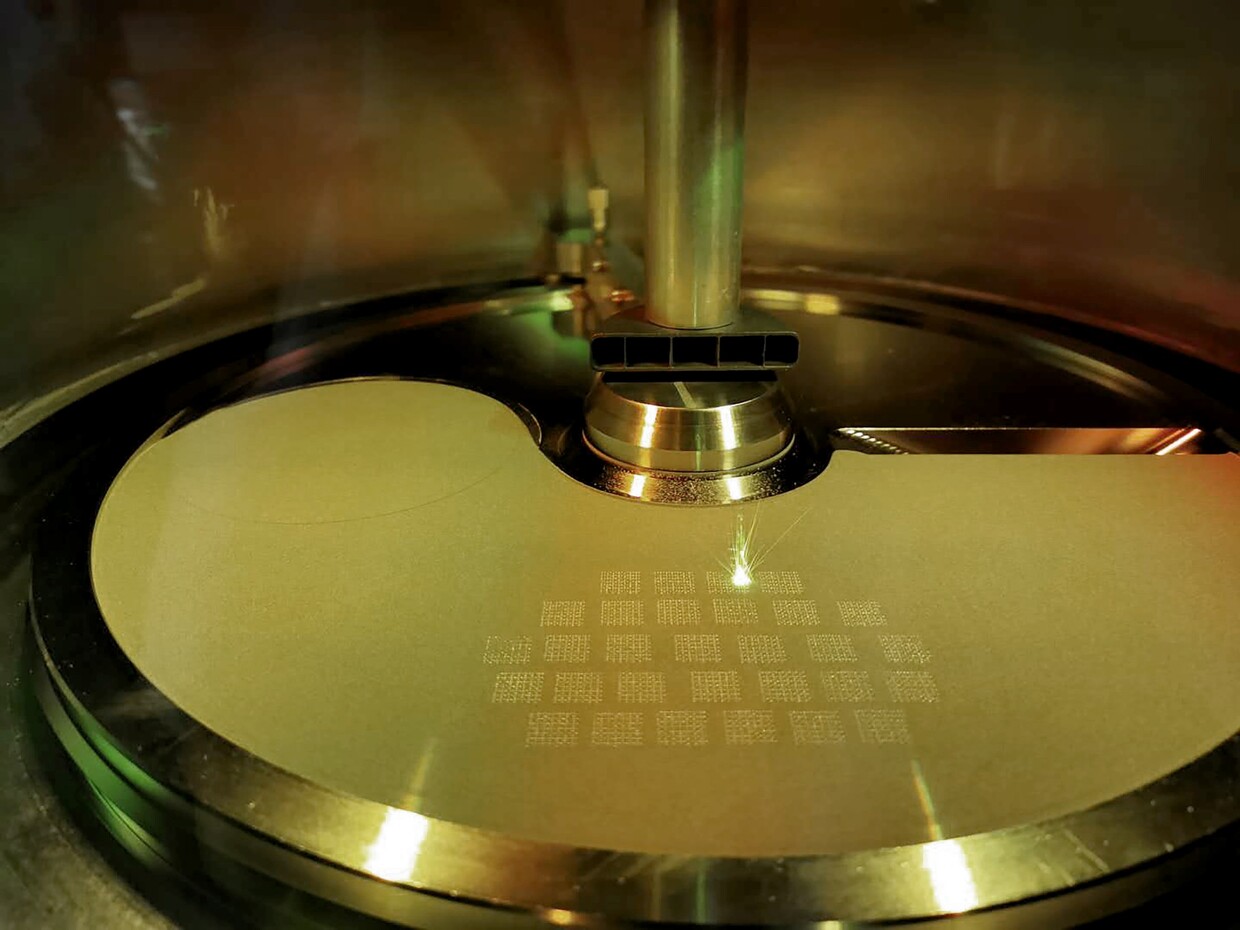

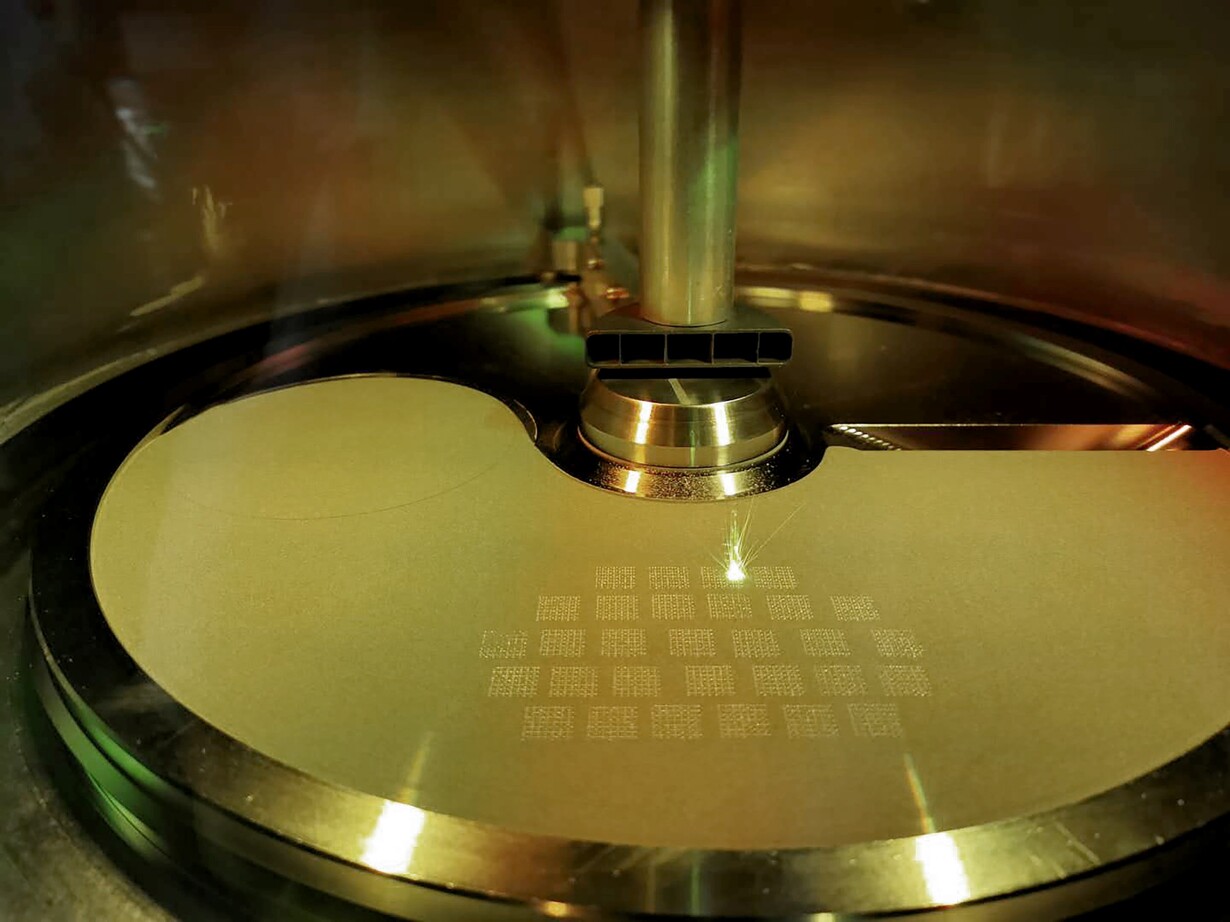

Die Additive Fertigung (AM) zeichnet sich, im Vergleich zu konventionellen Fertigungsverfahren, durch den schichtweisen Aufbau der dreidimensionalen Form des Bauteils direkt aus der CAD-Geometrie aus. Grundmaterialien sind hierbei Metallpulver, Metall- oder Polymerfilamente sowie Harze und Tinten die durch Energiezufuhr oder chemische Vernetzung konsolidiert werden. Als Energiequellen kommen heute hauptsächlich laser- oder Elektronenstrahlquellen sowie elektrisch oder induktiv geheizte Extrusionsköpfe zum Einsatz. Durch die direkte Herstellung des Bauteils ohne geometriegebundene Werkzeuge oder Formen, kommt der additiven Fertigung insbesondere im Bereich des Advanced Manufacturing eine Vorreiterrolle zu. Die durchgehende Digitalisierung und Automatisierung der Prozesskette, die Produkte mit hoher Designkomplexität sowie die Möglichkeit zur Funktionsintegration ermöglichen der additiven Fertigung in verschiedenen Anwendungsbereich eine immer intensivere Nutzung als innovative Technologie. Additiv gefertigte Bauteile weisen aufgrund des schichtweisen Aufbaus mit spezifischer Belichtungs- oder Ablagestrategie des Grundwerkstoffs neben einer charakteristischen Gefügestruktur ebenfalls prozessbedingte Defekte (Poren, Lunker, Risse) auf. Dabei ist die Kenntnis über die Entstehungsgründe in Zusammenhang mit der Prozessführung sowie die Auswirkung auf Bauteileigenschaften und Bauteilverhalten grundlegend für die Anwendbarkeit als additiv gefertigt Strukturbauteile. Gleichzeitig bietet die stark lokalisierte Prozesszone (z. B. im Schmelzbad oder bei der Filamentextrusion) die Möglichkeit die Gefüge und Defektstrukturen gezielt zu steuern. Hierbei ist eine prozessseitige genaue Kontrolle der Temperaturhistorie und der Belichtungs/Ablagestrategie vom Schmelzbad über die Einzelschicht bis hin zum Gesamtbauteil notwendig. Aufgrund dieser komplexen Zusammenhänge in den Prozess-Struktur-Eigenschaftsbeziehungen ist insbesondere die Reproduzierbarkeit und Prüfung additiv hergestellter Bauteile noch ein weitgehend offenes Forschungsfeld.

mehr

Publikationen

Nouri, N.; Escauriaza, B.; Gakias, C.; Savaidis, G.; Elvira, R.; Dietrich, S.; Schulze, V.

2026. Engineering Proceedings, 52, MDPI. doi:10.3390/engproc2025119052

Klug, M.; Sen, S.; Dietrich, S.; Schulze, V.

2025. QDE 2025: Proceedings of the 3rd International Conference on Quenching and Distortion Engineering, 58–67, ASM International. doi:10.31399/asm.cp.qde2025p0058

Nouri, N.; Lapouge, P.; Dirrenberger, J.; Dietrich, S.; Schulze, V.

2025. QDE 2025: Proceedings of the 3rd International Conference on Quenching and Distortion Engineering, 42–50, ASM International. doi:10.31399/asm.cp.qde2025p0042

Schüßler, P.; Dollhofer, B.; Krämer, C.; Englert, L.; Hinrichs, F.; Schulze, V.; Dietrich, S.

2025. Journal of Materials Research and Technology, 35, 1358–1368. doi:10.1016/j.jmrt.2025.01.073

Schüßler, P.; Schulze, V.; Dietrich, S.

2025. Solid Freeform Fabrication Symposium, 818–826, University of Texas at Austin. doi:10.26153/tsw/58117

Spies, D.; Hinrichs, F.; Dietrich, S.; Groche, P.; Schulze, V.

2025. Material Forming: ESAFORM 2025. Ed.: P. Carlone, 1174 – 1181, Materials Research Forum LLC. doi:10.21741/9781644903599-128

Krämer, C.; Schulze, V.; Dietrich, S.

2025. QDE 2025: Proceedings of the 3rd International Conference on Quenching and Distortion Engineering, May 6–7, 2025, Vancouver, Canada, 51–57, ASM International. doi:10.31399/asm.cp.qde2025p0051

Schüßler, P.; Schulze, V.; Dietrich, S.

2025. QDE 2025: Proceedings of the 3rd International Conference on Quenching and Distortion Engineering, 68–77, ASM International. doi:10.31399/asm.cp.qde2025p0068

Nouri, N.; Hillenmeyer, E.; Thavarajan, T.; Dietrich, S.; Schulze, V.

2025. Journal of Materials Research and Technology, 34, 730–737. doi:10.1016/j.jmrt.2024.12.042

Meyer, S.; Englert, L.; Schüßler, P.; Schulze, V.; Dietrich, S.

2024. Progress in Additive Manufacturing. doi:10.1007/s40964-024-00899-0

Englert, L.

2024, Dezember 10. Karlsruher Institut für Technologie (KIT). doi:10.5445/IR/1000177107

Nouri, N.; Graf, G.; Sen, S.; Schulze, V.; Dietrich, S.

2024. Netsu-shori = Heat treatment, 64, 17–22. doi:10.14940/netsushori.64.ex17

Dollhofer, B.; Krämer, C.; Nouri, N.; Dietrich, S.; Schulze, V.

2024. Proceedings of the 29th International Federation for Heat Treatment and Surface Engineering World Congress (IFHTSE 2024), 41–49, ASM International. doi:10.31399/asm.cp.ifhtse2024p0041

Nouri, N.; Dietrich, S.; Schulze, V.

2024. Proceedings of the 29th International Federation for Heat Treatment and Surface Engineering World Congress (IFHTSE 2024), 50–56, ASM International. doi:10.31399/asm.cp.ifhtse2024p0050

Grauberger, P.; Dörr, M.; Lanza, G.; Kaiser, J.-P.; Albers, A.; Düser, T.; Tusch, L.; Seidler, M.; Dietrich, S.; Schulze, V.; Matthiesen, S.

2024. at - Automatisierungstechnik, 72 (9), 815–828. doi:10.1515/auto-2024-0010

Sen, S.; Mayer, D.; Fischer-Bühner, J.; Beckers, D.; Schubert, J.; Dietrich, S.; Kauffmann, A.; Zanger, F.

2024, September 25. Materials Science and Engineering Congress (MSE 2024), Darmstadt, Deutschland, 24.–26. September 2024

Heizmann, M.; Beyerer, J.; Dietrich, S.; Hoffmann, L.; Kaiser, J.-P.; Lanza, G.; Roitberg, A.; Stiefelhagen, R.; Stricker, N.; Wexel, H.; Zanger, F.

2024. at - Automatisierungstechnik, 72 (9), 829–843. doi:10.1515/auto-2024-0009

Englert, L.; Schulze, V.; Dietrich, S.

2024. NDT & E International, 146, Art.-Nr.: 103166. doi:10.1016/j.ndteint.2024.103166

Stebner, S. C.; Martschin, J.; Arian, B.; Dietrich, S.; Feistle, M.; Hütter, S.; Lafarge, R.; Laue, R.; Li, X.; Schulte, C.; Spies, D.; Thein, F.; Wendler, F.; Wrobel, M.; Vasquez, J. R.; Dölz, M.; Münstermann, S.

2024. Advances in Industrial and Manufacturing Engineering, 8, 100133. doi:10.1016/j.aime.2023.100133

Dittmann, K.; Czink, S.; Dietrich, S.; Trauth, A.; Weidenmann, K. A.

2024. 3D Printing and Additive Manufacturing, 11 (2), e537–e547. doi:10.1089/3dp.2022.0118

Shi, C.; Schulze, V.; Dietrich, S.

2024. Materials Science and Technology, 40 (2), 107–119. doi:10.1177/02670836231212614

Klumpp, A.; Grau, C.; Rößler, R.; Dapprich, S.; Dietrich, S.; Schulze, V.

2024. Proceedings of the 14th International Conference On Shot Peening, Curran Associates, Inc

Klumpp, A.; Elvira, R.; Dapprich, S.; Dietrich, S.; Schulze, V.

2024. Proceedings of the 14th International Conference On Shot Peening, Curran Associates, Inc

Klumpp, A.; Klaus, S.; Dietrich, S.; Schulze, V., (2)

2024. Proceedings of the 14th International Conference On Shot Peening, Curran Associates, Inc

Schüßler, P.; Nouri, N.; Lapouge, P.; Dietrich, S.; Schulze, V.

2024. Netsu-shori = Heat treatment / Nihon netsu shori gijutsu kyōkai, 64, 72–77. doi:10.14940/netsushori.64.ex72

Dollhofer, B.; Dietrich, S.; Schulze, V.

2024. Netsu-shori = Heat treatment / Nihon netsu shori gijutsu kyōkai, 64, 66–71. doi:10.14940/netsushori.64.ex66

Nouri, N.; Li, Q.; Schneider, R.; Damon, J.; Schüßler, P.; Laube, S.; Müller, E.; Graf, G.; Schulze, V.; Dietrich, S.

2024. Materials Characterization, 207, 113522. doi:10.1016/j.matchar.2023.113522

Schüßler, P.; Franke, J.; Czink, S.; Antusch, S.; Mayer, D.; Laube, S.; Hanemann, T.; Schulze, V.; Dietrich, S.

2023. Materials, 16 (20), Art.-Nr.: 6678. doi:10.3390/ma16206678

Shaji Karapuzha, A.; Fraser, D.; Schliephake, D.; Dietrich, S.; Zhu, Y.; Wu, X.; Huang, A.

2023. Materials Science and Engineering: A, 882, Art.-Nr.: 145479. doi:10.1016/j.msea.2023.145479

Czink, S.; Lubkowitz, V.; Dietrich, S.; Schulze, V.

2023. Additive Manufacturing Letters, 6, 100132. doi:10.1016/j.addlet.2023.100132

Eimer, E.; Ganguly, S.; Czink, S.; Dietrich, S.; Chehab, B.; Ding, J.; Williams, S.

2023. Materials Science and Engineering: A, 880, Artkl.Nr.: 145272. doi:10.1016/j.msea.2023.145272

Damon, J.; Schüßler, P.; Mühl, F.; Dietrich, S.; Schulze, V.

2023. Materials & Design, 230, Artkl.Nr.: 111991. doi:10.1016/j.matdes.2023.111991

Spies, D.; Molitor, D. A.; Damon, J.; Knoll, M.; Dietrich, S.; Schulze, V.; Groche, P.

2023. Material Forming 26th International ESAFORM Conference on Material Forming (ESAFORM 2023) Krakau, Polen, 19.04.2023–21.04.2023, 2081–2090, Materials Research Forum LLC. doi:10.21741/9781644902479-223

Streck, S.; Wiege, T.; Dietrich, S.; Herger, R.; Schulze, V.

2023. Engineering Fracture Mechanics, 284, Art.-Nr.: 109243. doi:10.1016/j.engfracmech.2023.109243

Wang, T.; Meng, K.; Liu, X.; Chen, S.; Zhang, J.; Shi, C.

2023. Advanced Engineering Materials, 25 (10), Art.-Nr.: 2201610. doi:10.1002/adem.202201610

Schüßler, P.; Damon, J.; Mühl, F.; Dietrich, S.; Schulze, V.

2023. Computational Materials Science, 221, Art.-Nr.: 112079. doi:10.1016/j.commatsci.2023.112079

Babinský, T.; Šulák, I.; Kuběna, I.; Man, J.; Weiser, A.; Švábenská, E.; Englert, L.; Guth, S.

2023. Materials Science and Engineering: A, 869, Artkl.Nr.: 144831. doi:10.1016/j.msea.2023.144831

Shi, C.; Nouri, N.; Schulze, V.; Dietrich, S.

2023. International Journal of Fatigue, 168, Article no: 107469. doi:10.1016/j.ijfatigue.2022.107469

Siddharth; Jana, P.; Dietrich, S.; Roy, S.

2023. Materials Science and Engineering: A, 864, Artkl.Nr.: 144614. doi:10.1016/j.msea.2023.144614

Nouri, N.; Graf, G.; Dietrich, S.; Schulze, V.

2023. 28th Congress of the International Federation for Heat Treatment and Surface Engineering, IFHTSE 2023, International Federation for Heat Treatment and Surface Engineering (IFHTSE)

Dollhofer, B.; Dietrich, S.; Schulze, V.

2023. 28th Congress of the International Federation for Heat Treatment and Surface Engineering, IFHTSE 2023, International Federation for Heat Treatment and Surface Engineering (IFHTSE)

Dietrich, S.; Heudorfer, R.; Schulze, V.

2023. 28th Congress of the International Federation for Heat Treatment and Surface Engineering, IFHTSE 2023, International Federation for Heat Treatment and Surface Engineering (IFHTSE)

Schüßler, P.; Nouri, N.; Dietrich, S.; Schulze, V.

2023. 28th Congress of the International Federation for Heat Treatment and Surface Engineering, IFHTSE 2023, International Federation for Heat Treatment and Surface Engineering (IFHTSE)

Austin, A.; Autenrieth, H.; Dietrich, S.; Pundt, A.; Schulze, V.

2023. 28th Congress of the International Federation for Heat Treatment and Surface Engineering, IFHTSE 2023, International Federation for Heat Treatment and Surface Engineering (IFHTSE)

Stebner, S. C.; Martschin, J.; Arian, B.; Dietrich, S.; Feistle, M.; Hütter, S.; Lafarge, R.; Laue, R.; Li, X.; Schulte, C.; Spies, D.; Thein, F.; Wendler, F.; Wrobel, M.; Vasquez, J. R.; Dölz, M.; Münstermann, S.

2023. doi:10.48550/arXiv.2305.19601

Schüßler, P.; Nouri, N.; Schulze, V.; Dietrich, S.

2023. Virtual and Physical Prototyping, 18 (1), Art.-Nr.: e2271455. doi:10.1080/17452759.2023.2271455

Czink, S.; Holoch, J.; Renz, R.; Schulze, V.; Albers, A.; Dietrich, S.

2023. Processes, 11 (3), 648. doi:10.3390/pr11030648

Englert, L.; Klumpp, A.; Ausländer, A.; Schulze, V.; Dietrich, S.

2022. Additive Manufacturing Letters, 3, Article no: 100067. doi:10.1016/j.addlet.2022.100067

Czink, S.; Dietrich, S.; Schulze, V.

2022. NDT & E International, 132, Article no: 102729. doi:10.1016/j.ndteint.2022.102729

Damon, J.; Czink, S.; Schüßler, P.; Antusch, S.; Klein, A.; Send, S.; Dapprich, D.; Dietrich, S.; Schulze, V.

2022. Materials Science and Engineering: A, 849, Art.-Nr. 143422. doi:10.1016/j.msea.2022.143422

Li, H.; Hu, Y.; Di, R.; Yuan, R.; Shi, C.; Lei, J.

2022. Ceramics International, 48 (14), 20388–20399. doi:10.1016/j.ceramint.2022.03.324

Shi, C.; Dietrich, S.; Schulze, V.

2022. The International Journal of Advanced Manufacturing Technology, 121 (3-4), 1899–1913. doi:10.1007/s00170-022-09474-9

Klumpp, A.; Ruf, M.; Dietrich, S.; Schulze, V.

2022. Engineering Fracture Mechanics, 269, Art.-Nr.: 108551. doi:10.1016/j.engfracmech.2022.108551

Mühl, F. A.

2022, Mai 13. Karlsruher Institut für Technologie (KIT). doi:10.5445/IR/1000145728

Lingelbach, Y.; Waldenmaier, T.; Hagymasi, L.; Mikut, R.; Schulze, V.

2022. Materialwissenschaft und Werkstofftechnik, 53 (5), 576–589. doi:10.1002/mawe.202100249

Bayoumy, D.; Kwak, K.; Boll, T.; Dietrich, S.; Schliephake, D.; Huang, J.; Yi, J.; Takashima, K.; Wu, X.; Zhu, Y.; Huang, A.

2022. Journal of materials science & technology, 103, 121–133. doi:10.1016/j.jmst.2021.06.042

Nouri, N.; Li, Q.; Damon, J.; Mühl, F.; Graf, G.; Dietrich, S.; Schulze, V.

2022. Journal of Materials Research and Technology, 18, 931–942. doi:10.1016/j.jmrt.2022.02.126

Damon, J. M.

2022, Januar 27. Karlsruher Institut für Technologie (KIT). doi:10.5445/IR/1000142202

Jiao, T.; Chen, X.; Lei, J.; Shi, C.; Liu, G.

2022. Journal of Materials Engineering and Performance, 32 (13), 6072–6082. doi:10.1007/s11665-022-07517-6

Li, H.; Xia, Y.; Xie, M.; Shi, C.; Lei, J.

2022. Journal of Alloys and Compounds, 929, Art.-Nr.: 167261. doi:10.1016/j.jallcom.2022.167261

Schulze, V.; Bleicher, F.; Courbon, C.; Gerstenmeyer, M.; Meier, L.; Philipp, J.; Rech, J.; Schneider, J.; Segebade, E.; Steininger, A.; Wegener, K.

2022. CIRP Journal of Manufacturing Science and Technology, 38, 139–158. doi:10.1016/j.cirpj.2022.04.008

Englert, L.; Heuer, A.; Engelskirchen, M. K.; Frölich, F.; Dietrich, S.; Liebig, W. V.; Kärger, L.; Schulze, V.

2022. Virtual and Physical Prototyping, 17 (3), 508–527. doi:10.1080/17452759.2022.2048228

Englert, L.; Schulze, V.; Dietrich, S.

2022. Materials, 15 (3), Art.-Nr.: 1105. doi:10.3390/ma15031105

Englert, L.; Czink, S.; Dietrich, S.; Schulze, V.

2022. Journal of materials processing technology, 299, Art.-Nr.: 117331. doi:10.1016/j.jmatprotec.2021.117331

Damon, J. M.; Dietrich, S.; Schulze, V.

2021. HTM - journal of heat treatment and materials, 76 (6), 458–477. doi:10.1515/htm-2021-0021

Hemmesi, K.; Holey, H.; Elmoghazy, A.; Böhm, R.; Farajian, M.; Schulze, V.

2021. Materials Science and Engineering A, 824, Art.-Nr.: 140826. doi:10.1016/j.msea.2021.140826

Damon, J. M.; Pulvermacher, S.; Dietrich, S.; Schulze, V.

2021. HTM - journal of heat treatment and materials, 76 (4), 273–297. doi:10.1515/htm-2021-0009

Mühl, F.; Knoll, M.; Khabou, M.; Dietrich, S.; Groche, P.; Schulze, V.

2021. Advances in industrial and manufacturing engineering, 2, Art.-Nr. 100039. doi:10.1016/j.aime.2021.100039

Karapuzha, A. S.; Fraser, D.; Schliephake, D.; Dietrich, S.; Zhu, Y.; Wu, X.; Huang, A.

2021. Journal of alloys and compounds, 862, Art.-Nr.: 158034. doi:10.1016/j.jallcom.2020.158034

Damon, J. M.; Surm, H.; Saddei, P.; Dietrich, S.; Schulze, V.

2021. HTM - journal of heat treatment and materials, 76 (1), 36–57. doi:10.1515/htm-2020-0003

Hamm, M.; Bongers-Loth, M. D.; Roddatis, V.; Dietrich, S.; Pundt, A.

2021. 17th International Conference on Diffusion in Solids and Liquids (DSL 2021), Valletta, Malta, 28. Juni–2. Juli 2021

Graf, G.; Nouri, N.; Dietrich, S.; Zanger, F.; Schulze, V.

2021. Materials, 14 (15), Art.-Nr.: 4251. doi:10.3390/ma14154251

Klumpp, A.; Kauffmann, A.; Seils, S.; Dietrich, S.; Schulze, V.

2021. Metallurgical and materials transactions / A, 52, 4331–4341. doi:10.1007/s11661-021-06371-w

Damon, J. M.; Jung, E.; Zürn, M.; Dietrich, S.; Schulze, V.

2021. Powder metallurgy, 64 (4), 262–272. doi:10.1080/00325899.2021.1901027

Hunkel, M.; Dong, J.; Epp, J.; Kaiser, D.; Dietrich, S.; Schulze, V.; Rajaei, A.; Hallstedt, B.; Broeckmann, C.

2020. Materials, 13 (22), Art.-Nr.: 5058. doi:10.3390/ma13225058

Bayoumy, D.; Schliephake, D.; Dietrich, S.; Wu, X. H.; Zhu, Y. M.; Huang, A. J.

2020. Materials and design, 198, Art.Nr. 109317. doi:10.1016/j.matdes.2020.109317

Mühl, F.; Damon, J.; Dietrich, S.; Schulze, V.

2020. Computational materials science, 184, Art. Nr.: 109916. doi:10.1016/j.commatsci.2020.109916

Mühl, F.; Jarms, J.; Kaiser, D.; Dietrich, S.; Schulze, V.

2020. Materials and design, 195, Art.Nr. 108964. doi:10.1016/j.matdes.2020.108964

Englert, L.; Dietrich, S.; Pinter, P.

2020. Rapid prototyping journal, 26 (9), 1603–1614. doi:10.1108/RPJ-07-2019-0200

Damon, J.; Dietrich, S.; Schulze, V.

2020. Journal of materials research and technology, 9 (4), 8245–8257. doi:10.1016/j.jmrt.2020.05.035

Kaiser, D.; Damon, J.; Mühl, F.; Graaff, B. de; Kiefer, D.; Dietrich, S.; Schulze, V.

2020. Journal of materials processing technology, 279, Article no: 116485. doi:10.1016/j.jmatprotec.2019.116485

Mühl, F.; Klug, M.; Dietrich, S.; Schulze, V.

2020. Processes, 8 (10), Art.-Nr.: 1303. doi:10.3390/pr8101303

Holoch, J.; Czink, S.; Spadinger, M.; Dietrich, S.; Schulze, V.; Albers, A.

2020. Industrie 4.0 Management, 36 (4), 45

Pinter, P.; Baumann, S.; Lohr, C.; Heuer, A.; Englert, L.; Weidenmann, K. A.

2020. 29th Annual International Solid Freeform Fabrication Symposium - An Additive Manufacturing Conference, SFF 2018; The University of Texas in Austin, United States; 13 August 2018 through 15 August 2018, 2219–2227, Univ. of Texas

Dietrich, S.; Englert, L.; Pinter, P.

2020. 29th Annual International Solid Freeform Fabrication Symposium - An Additive Manufacturing Conference, SFF 2018; The University of Texas in Austin; United States; 13 August 2018 through 15 August 2018, 241–250, Univ. of Texas

Kaiser, D.; Torres-Velasquez, D.; Dietrich, S.; Schulze, V.

2020. Thermochimica acta, 689, Art.Nr. 178612. doi:10.1016/j.tca.2020.178612

Plessis, A. du; Roux, S. G. le; Waller, J.; Sperling, P.; Achilles, N.; Beerlink, A.; Métayer, J.-F.; Sinico, M.; Probst, G.; Dewulf, W.; Bittner, F.; Endres, H.-J.; Willner, M.; Drégelyi-Kiss, Á.; Zikmund, T.; Laznovsky, J.; Kaiser, J.; Pinter, P.; Dietrich, S.; Lopez, E.; Fitzek, O.; Konrad, P.

2019. Additive manufacturing, 30, Art.-Nr. 100837. doi:10.1016/j.addma.2019.100837

Hamm, M.; Bongers, M. D.; Roddatis, V.; Dietrich, S.; Lang, K.-H.; Pundt, A.

2019. International journal of hydrogen energy, 44 (60), 32112–32123. doi:10.1016/j.ijhydene.2019.10.057

Damon, J.; Hanemann, T.; Dietrich, S.; Graf, G.; Lang, K.-H.; Schulze, V.

2019. International journal of fatigue, 127, 395–402. doi:10.1016/j.ijfatigue.2019.06.025

Damon, J.; Dietrich, S.; Gorantla, S.; Popp, U.; Okolo, B.; Schulze, V.

2019. Rapid prototyping journal, 25 (7), 1319–1327. doi:10.1108/RPJ-01-2019-0002

Damon, J.; Koch, R.; Kaiser, D.; Graf, G.; Dietrich, S.; Schulze, V.

2019. Additive manufacturing, 28, 275–284. doi:10.1016/j.addma.2019.05.012

Hanemann, T.; Carter, L. N.; Habschied, M.; Adkins, N. J. E.; Attallah, M. M.; Heilmaier, M.

2019. Journal of alloys and compounds, 795, 8–18. doi:10.1016/j.jallcom.2019.04.260

Kiefer, D.; Schüssler, P.; Mühl, F.; Gibmeier, J.

2019. HTM - journal of heat treatment and materials, 74 (1), 23–35. doi:10.3139/105.110374

Kaiser, D.; Charlet-Berguerand, H.; Dietrich, S.; Schulze, V.

2019. HTM - journal of heat treatment and materials, 74 (4), 228–237. doi:10.3139/105.110384

Cheng, W.; Outeiro, J.; Costes, J.-P.; M’Saoubi, R.; Karaouni, H.; Dietrich, S.; Marcon, B.; Rosa, P.

2019. Procedia CIRP, 82, 374–378. doi:10.1016/j.procir.2019.04.057

Segebade, E.; Gerstenmeyer, M.; Dietrich, S.; Zanger, F.; Schulze, V.

2019. Procedia CIRP, 82, 113–118. doi:10.1016/j.procir.2019.04.043

Muehl, F.; Dietrich, S.; Schulze, V.

2019. HTM - journal of heat treatment and materials, 74 (3), 191–201. doi:10.3139/105.110382

Dollhofer, B.; Damon, J.; Scholz, J.; Popp, U.; Dietrich, S.; Okolo, B.

2018. DDMC 2018 : Fraunhofer Direct Digital Manufacturing Conference : proceedings : Direct Digital Manufacturing Conference, Berlin, March 14-15, 2018, 77–80, Fraunhofer Verlag

Albers, A.; Holoch, J.; Dietrich, S.; Spadinger, M.

2018. Exploring the Design Freedom of Additive Manufacturing through Simulation, Helsinki, FIN, December 10-11, 2018, 62–63

Kaiser, D.; Graaff, B. de; Dietrich, S.; Schulze, V.

2018. (F. Delaunois, V. Vitry & F. Roudet, Hrsg.) Metallurgical research & technology, 115 (4), Art. Nr.: 404. doi:10.1051/metal/2018026

Damon, J.; Mühl, F.; Dietrich, S.; Schulze, V.

2018. Metallurgical and materials transactions / A, 1–14. doi:10.1007/s11661-018-5004-6

Klumpp, A.; Maier, S.; Chen, H.; Fotouhi, M.; Schneider, R.; Dietrich, S.; Lang, K.-H.; Schulze, V.

2018. International journal of fatigue, 116, 257–267. doi:10.1016/j.ijfatigue.2018.06.033

Damon, J.; Dietrich, S.; Vollert, F.; Gibmeier, J.; Schulze, V.

2018. Additive manufacturing, 20, 77–89. doi:10.1016/j.addma.2018.01.001

Kaiser, D.; Graaff, B. de; Jung, A. M.; Dietrich, S.; Schulze, V.

2017. Materials science and engineering / A, 705, 114–121. doi:10.1016/j.msea.2017.08.028

Klumpp, A.; Lienert, F.; Dietrich, S.; Soyama, H.; Schulze, V.

2017. ICSP13 : 13th International Conference on Shot Peening : 18-21 September 2017, Montréal, Canada., 441–446, Polytechnique Montréal

Klumpp, A.; Tamam, M.; Vollert, F.; Dietrich, S.; Schulze, V.

2017. ICSP13 : 13th International Conference on Shot Peening : 18-21 September 2017, Montréal, Canada, 435–440, Montreal

Hofmann, A.; Thißen, E.; Migeot Matthias; Bohn, N.; Dietrich, S.; Hanemann, T.

2017. Polymers, 9 (10), 489/1–12. doi:10.3390/polym9100489

Weidenmann, K. A.; Dietrich, S.; Grigo, M.; Elsner, P.

2017. 21st Symposium on Composites, 2017; Bremen; Germany; 5 July 2017 through 7 July 2017. Ed.: A. S. Herrmann, 3–8, Trans Tech Publications. doi:10.4028/www.scientific.net/KEM.742.3

Grell, D.; Gibmeier, J.; Dietrich, S.; Silze, F.; Böhme, L.; Schulze, V.; Kühn, U.; Kerscher, E.

2017. Surface engineering, 33 (9), 721–730. doi:10.1080/02670844.2017.1282712

Klumpp, A.; Tamam, M.; Lienert, F.; Dietrich, S.; Gibmeier, J.; Schulze, V.

2016. Materials research proceedings, 175–180. doi:10.21741/9781945291173-30

Kaiser, D.; Graaff, B. de; Dietrich, S.; Schulze, V.

2016. Thermochimica acta, 646, 8–15. doi:10.1016/j.tca.2016.10.014

Habschied, M.; Dietrich, S.; Heussen, D.; Schulze, V.

2016. HTM - journal of heat treatment and materials, 71 (5), 212–217. doi:10.3139/105.110294

Klumpp, A.; Lienert, F.; Dietrich, S.; Schulze, V.

2015. Proceedings : 5th International Conference on Distortion Engineering 2015, Bremen, Germany, 23 - 25 September 2015 / eds. H.-W. Zoch, Th. Lübben ; organised by IWT, 105–115, IWT

Merzkirch, M.; Pinter, P.; Dietrich, S.; Weidenmann, K. A.

2015. 20th Symposium on Composites, Vienna, Austria, July 1-3. Ed.: Ch. Edtmaier, 109–116, Trans Tech Publications. doi:10.4028/www.scientific.net/MSF.825-826

Moch, K.; Dietrich, S.; Schulze, V.

2015. Heat treatment and surface engineering: from tradition to innovation : European Conference on Heat Treatment 2015 & 22nd IFHTSE congress ; Venice (Italy), 20 - 22 May 2015, CD-ROM, AIM

Erz, A.; Klumpp, A.; Hoffmeister, J.; Schulze, V.

2014. ICSP12 : proceedings of the 12th International Conference on Shot Peening : Goslar, Germany, September 15-18, 2014 / editor Lothar Wagner, Chairman of ICSP-12, Institute of Materials Science and Engineering, Clausthal University of Technology, Germany, 353–358, Lothar Wagner

Klumpp, A.; Hoffmeister, J.; Schulze, V.

2014. ICSP12 : proceedings of the 12th International Conference on Shot Peening : Goslar, Germany, September 15-18, 2014 / editor Lothar Wagner, Chairman of ICSP-12, Institute of Materials Science and Engineering, Clausthal University of Technology, Germany, 12–24, Lothar Wagner