Kernkompetenz

Gemeinsam sind wir stark ...

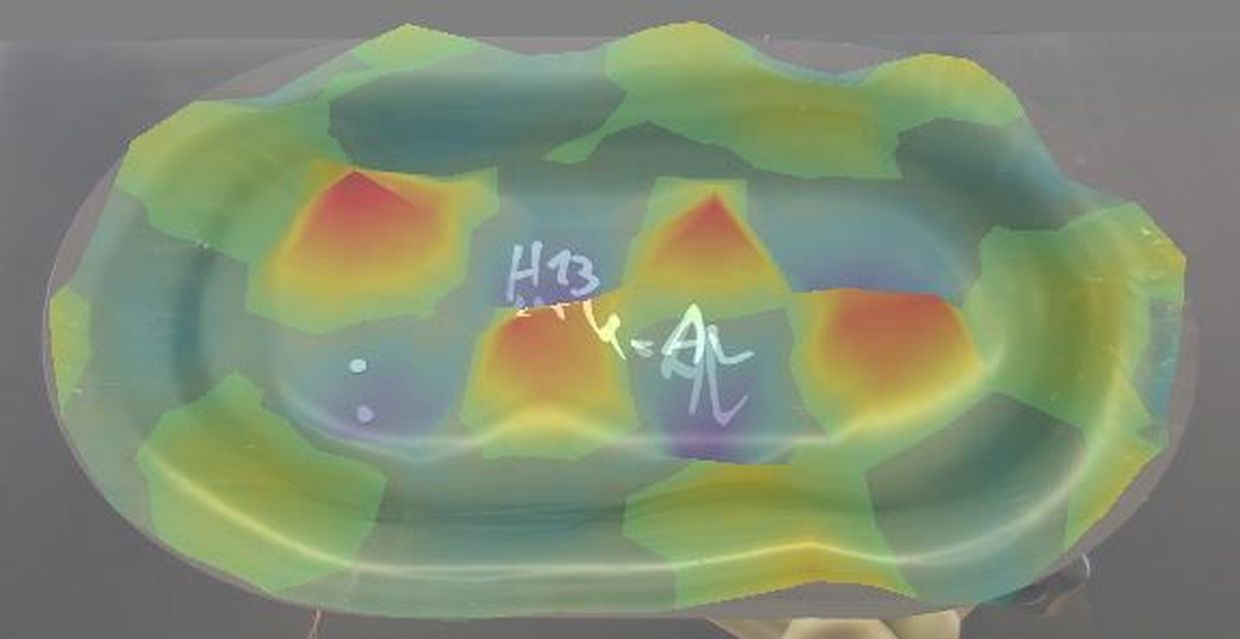

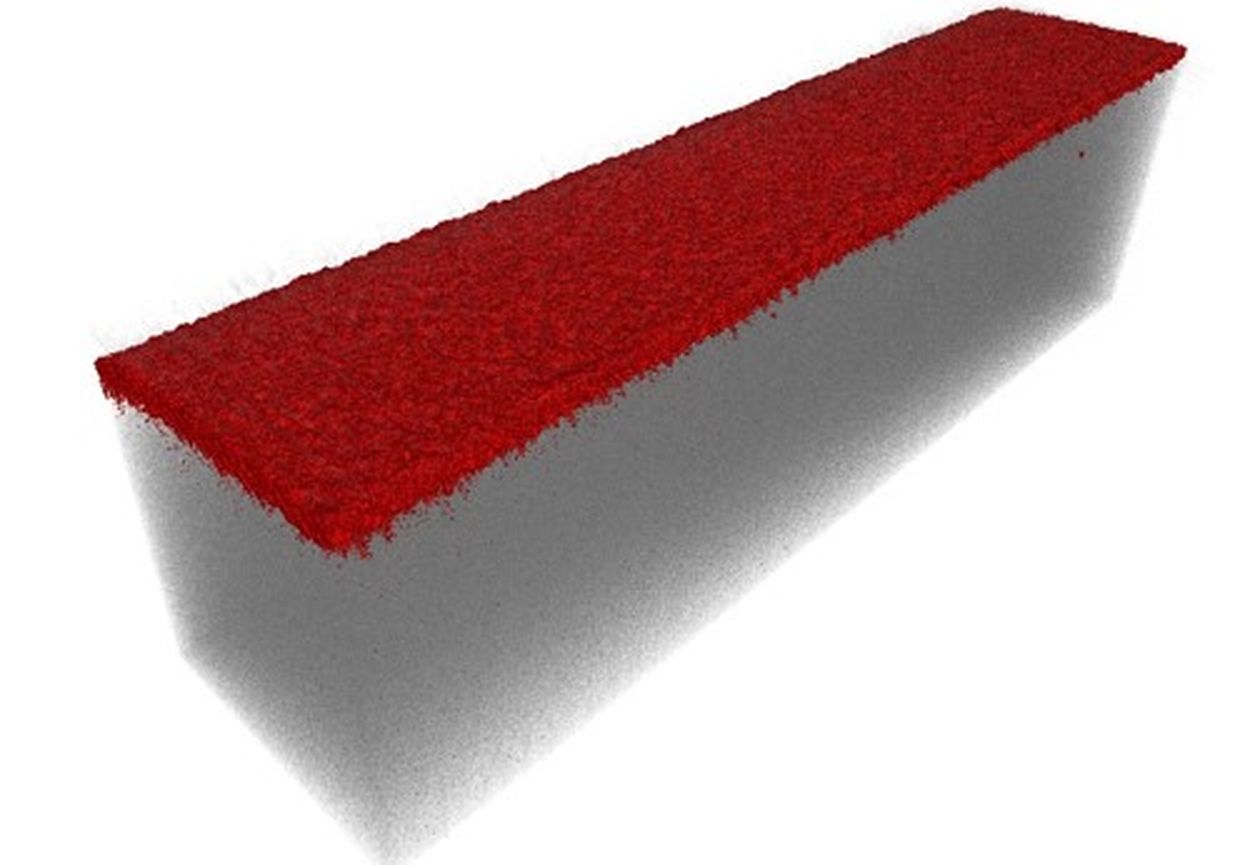

Hybride Werkstoffe, d.h. Verbundwerkstoffe oder Werkstoffverbunde, die aus mehreren Einzelkomponenten hergestellt oder gefügt werden, spielen in der industriellen Anwendung eine immer wichtigere Rolle. Ziel des hybriden Leichtbau ist dabei in der Regel die Reduktion der Masse von Tragwerkstrukturen oder Bauteilen bei gleichzeitiger Erhöhung der Bauteilleistungsfähigkeit, die sich beispielsweise in einer höheren Steifigkeit, einer höheren Festigkeit, einer erhöhten Zähigkeit oder einer verbesserten Schwingfestigkeit äußert. Neben Stählen mit einer vergleichsweise hohen Steifigkeit und Dichte besitzen primär die Leichtmetalle Aluminium und Magnesium sowie Polymere auf Grund ihrer geringen Dichte ein hohes Leichtbaupotenzial. Ein Vorteil der letztgenannten Werkstoffgruppe ist darüber hinaus die gute Verarbeitbarkeit. Nachteilig bei allen Leichtmetallen und Polymeren ist die geringe Steifigkeit, die bei eingeschränktem Bauraum nur durch den Einsatz von Verstärkungselementen erhöht werden kann. Zum Einsatz kommen hier vor allem Partikel oder Fasern, wodurch die absolute und zum Teil auch die spezifische Steifigkeit erhöht wird. Die Kombination artverschiedener Werkstoffe in einem Verbundwerkstoff oder einem durch eine konventionelle Fügetechnologie generierten Werkstoffverbund resultiert dabei stets in der Entstehung einer Grenzfläche. Diese ist für die Leistungsfähigkeit des Verbundes mit entscheidend, da sie die Lastübertragung zwischen den Verbundpartnern gewährleistet.

Werkstoffe von morgen

Die Relevanz hybrider Werkstoffe und Leichtbaustrukturen in der industriellen Fertigung hat in den letzten Jahren stark zugenommen. Ein Beispiel ist der für die 5er-Serie von BMW entwickelte Hybridrahmen mit einem leichten Aluminiumvorderwagen, der an eine Stahlrahmenstruktur gefügt wurde. Der verbreitete Einsatz von Verbundwerkstoffen zeigt sich auch im Flugzeugbau am Beispiel des Airbus A380: Neben der Werkstoffverbundvariante "GLARE" bei der Aluminiumbleche und Glasfaserverstärkte Lagen verklebt werden, werden hier im Bereich des Leitwerks faserverstärkte Kunststoffe eingesetzt. Das hohe Entwicklungspotenzial lässt sich gerade in der Luftfahrt am besten darstellen: Waren bei der Boeing 777 noch knapp 10% der Gesamtmasse Verbundwerkstoffe, sind es beim A380 bereits 20%. Bei der Boeing 787 bzw. dem Airbus A350XWB liegt der Anteil teils über 50%, wobei erstmals komplette Rumpfsektionen aus Verbundwerkstoffen eingesetzt werden.

Mehr als die Summe ihrer Teile

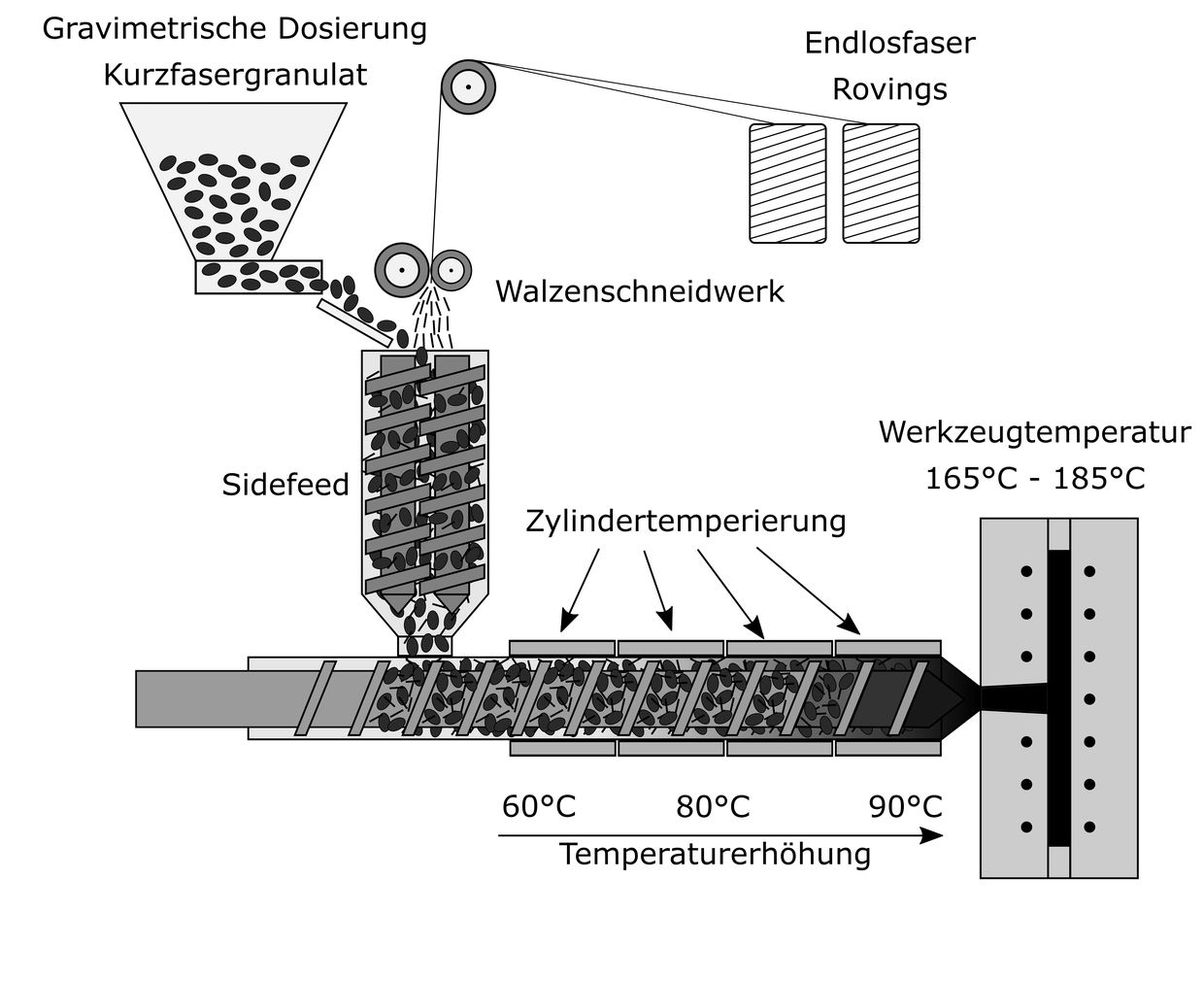

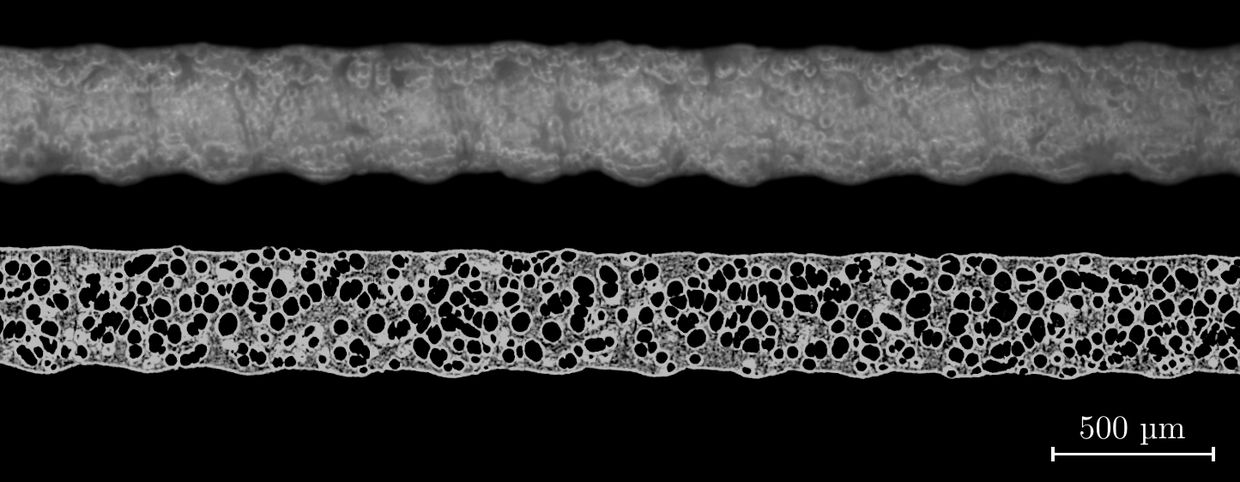

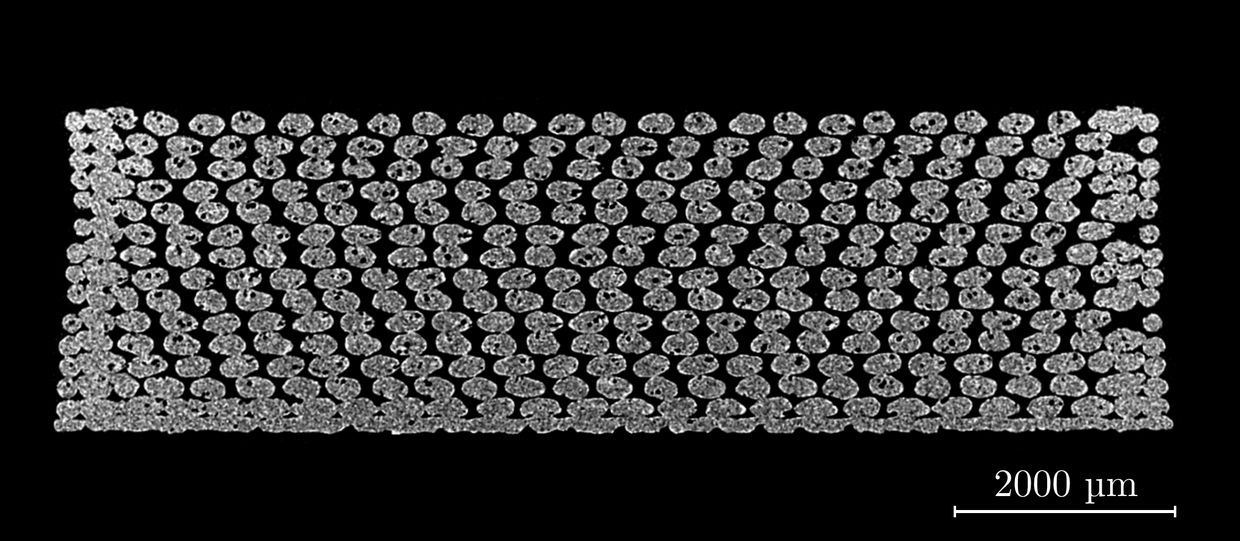

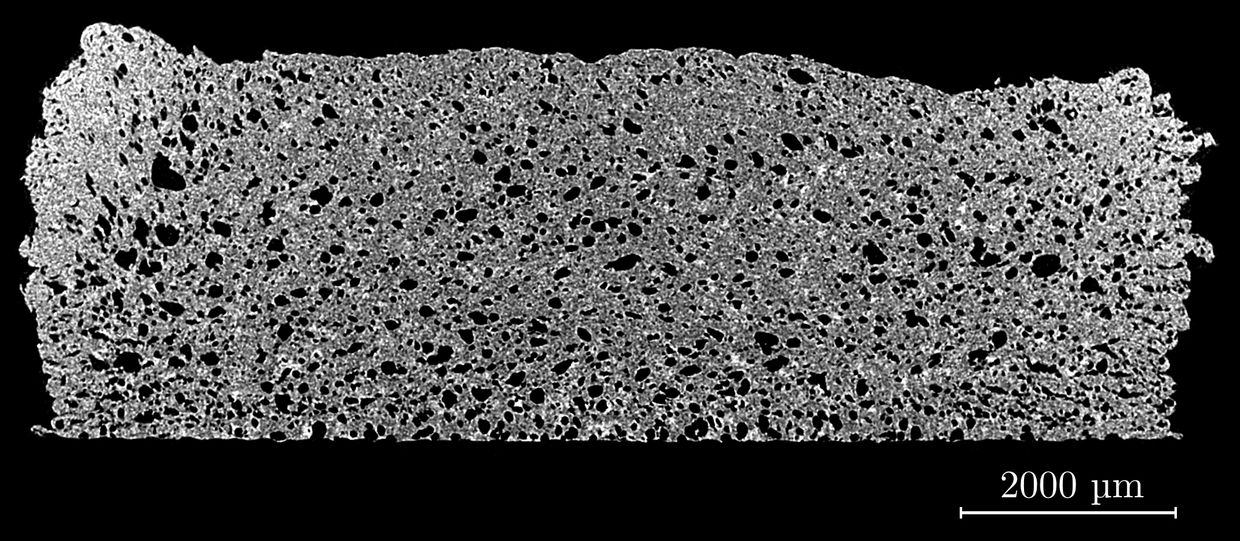

Für die Entwicklung moderner, "maßgeschneiderter" Verbundwerkstoffe sind grundlegende Kenntnisse über Zusammensetzung, Struktur, Synthese sowie über Herstellungs- und Verarbeitungstechnologien notwendige Voraussetzung – jeweils für alle Verbundpartner. Diese "Vorgeschichte" eines Werkstoffes beeinflusst stark die Struktur, die Grenzflächenentwicklung und mögliche strukturellen Fehlstellen. Darüber hinaus sind bei Verbundwerkstoffen außerdem die Art der Verbundpartner, ihr Volumenanteil, ihre räumliche Anordnung und ihre Affinität der Verbundpartner zueinander bestimmend. Aus der Kenntnis dieser Merkmale auf die physikalischen Eigenschaften eines Verbundwerkstoffes zu schließen – und umgekehrt bestimmte, gewünschte Eigenschaften durch gezieltes Verbundwerkstoffdesign einzustellen, ist eine Hauptaufgabe der Abteilung "Hybride Werkstoffe und Leichtbau".

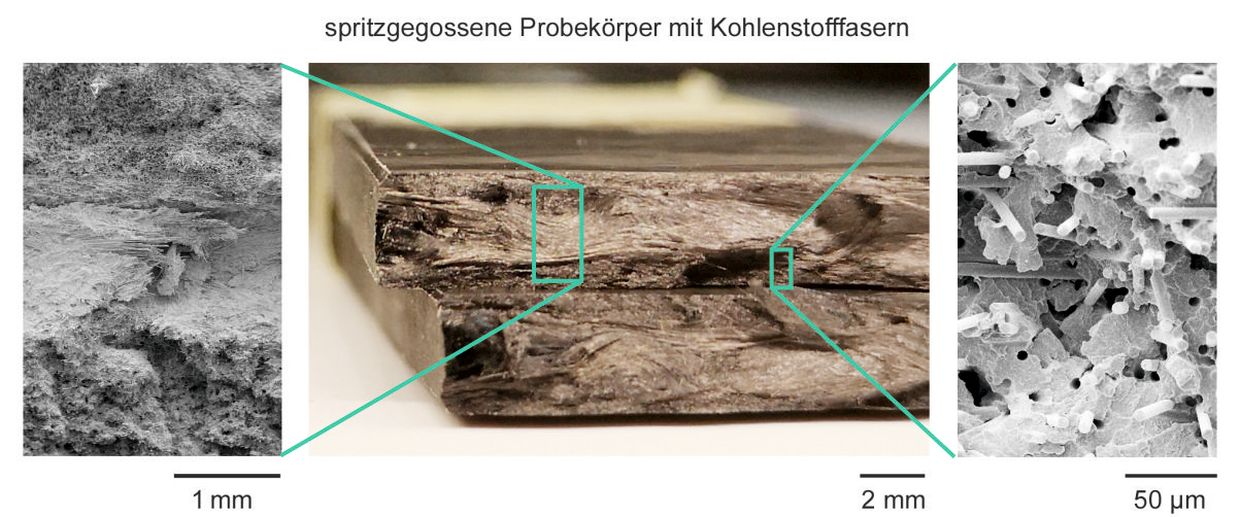

Eine Kernkompetenz ist dabei die Ableitung von Prozess-Struktur-Eigenschafts-Beziehung für Verbundwerkstoffe und Werkstoffverbunde. Dazu wird deren Struktur mit Hilfe materialographischer und spektroskopischen Methoden charakterisiert. Die Strukturparameter werden mit mechanischen Eigenschaften korreliert, die mit Hilfe verschiedener Prüfverfahren ermittelt werden. Aus diesen Kenntnissen lassen sich Theorien zur Struktur-Eigenschafts-Beziehung ableiten, die eine Werkstoffoptimierung sowie im Idealfall die Vorhersage der Bauteileigenschaften erlauben.

Kooperationen

Unsere Aktivitäten sind dabei eng mit dem Bereich Leichtbautechnologie des KIT Instituts für Fahrzeugsystemtechnik (FAST) und dem Bereich Polymer Engineering des Fraunhofer-Instituts für Chemische Technologie (ICT) in Pfinztal abgestimmt.