Zwei-Komponenten-Mikropulverspritzgießen

Wie schon das Mehrkomponenten-Spritzgießen mit polymeren Werkstoffen bietet auch das 2-Komponenten-Mikropulverspritzgießen durch die Kombination von Formgebungs- und Fügeschritt bedeutende wirtschaftliche Vorteile. In weiterer Analogie lassen sich auch mit dieser Variante Bauteile aus unterschiedlichen Materialien ohne zusätzlichen Montageschritt herstellen. Die damit verbundene Erhöhung der Funktionalität ist offensichtlich.

Allerdings bringt die Umsetzung des Verfahrens mit Pulver-Formmassen besondere prozesstechnische Herausforderungen mit sich, unter denen vor allem die Abstimmung des Sinterschrumpfes (Schrumpfgrad, Sintertemperatur etc.) der einzelnen Formmassen zu nennen ist. Wird der Prozess auch noch mit Bauteilen in Mikrodimensionen durchgeführt so ergibt sich ein beträchtlicher F+E-Aufwand. Am IAM-WPT (ehemals IMF III) werden daher seit geraumer Zeit intensive Anstrengungen zur Entwicklung des 2C-µ-PIM vorgenommen.

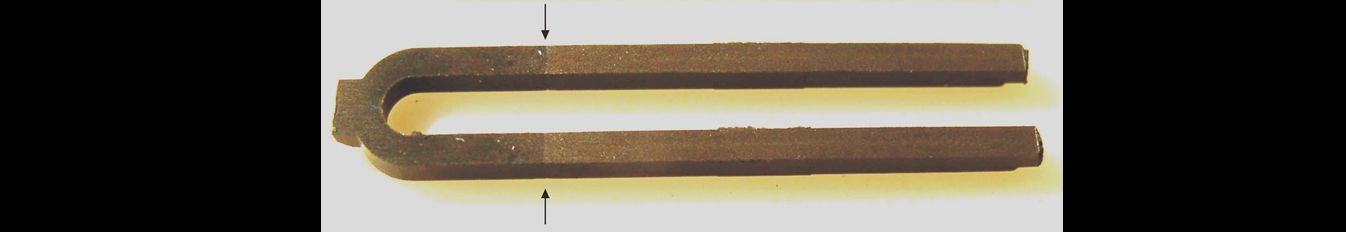

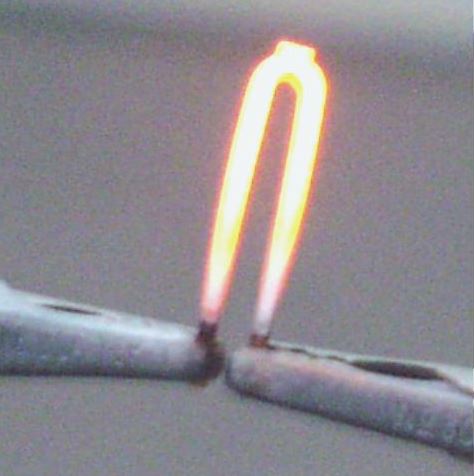

Als ein Beispiel ist die Entwicklung von keramischen Heizelementen im Rahmen eines BMBF-Verbundprojektes zu nennen. Hierbei wurden eine elektrisch leitfähige Mischkeramik (TiN+Al2O3) mit einer reinen isolierenden Keramik (Al2O3) kombiniert.

|

|

Material:

|

|

Funktionstest an einem keramischen Heizelement: unter Stromdurchfluss beginnt der obere, weniger leitfähige Teil zu glühen und Wärmeenergie zu dissipieren |

Ein weiteres Beispiel wurde im SFB 499 untersucht, nämlich der Demonstrator Zahnrad auf Welle.

| Zahnrad | Querschliff |

|

Demonstrator Welle-Nabe Verbindung aus zwei unterschiedlichen Keramiken,

|

Querschliff durch die Verbindungszone nach dem Sintern. Obwohl die Keramiken thermodynamisch nicht mischbar sind, ergibt sich durch Anpassung des Sinterschrumpfes eine feste Verbindung. |

Dieser lässt nicht nur die Kombination unterschiedlicher Materialien, sondern auch die wahlweise Realisierung fester oder beweglicher Verbindungen zu. Dabei wird der Sinterschrumpf über den Pulvergehalt so eingestellt, dass sich entweder ein Spalt oder aber ein Aufschrumpfen des Zahnrades auf der Welle ergibt.

|

Welle-nabe |

Beispiel für eine bewegliche Verbindung; indem der Sinterschrumpf der Welle größer eingestellt wird als der des Zahnrades, ergibt sich ein erkennbarer Spalt. |