Pulverspritzgießen (PIM)

Beim Spritzgeßen von so genannten Feedstocks, d.h. mit Metall- oder Keramikpulvern hochgefüllten organischen Bindern (Powder Injection Molding, PIM), werden die Bauteile nach dem Spritzgießvorgang entbindert und anschließend zu Metall- (Metal Injection Molding, MIM) oder Keramikteilen (Ceramic Injection Molding, CIM) gesintert.

Materialien

| Keramik: Al2O3, ZrO2, ZrO2-Al2O3, Al2O3/TIN (elektrisch leitfähige Keramik), in Entwicklung Si3N4 |

| Metalle: Carbonyl-Fe, 316L (1.4404), 17-4PH (1.4542), Cu, in Entwicklung WC-Co, Wolfram und Wolfram-Legierungen |

Mit dem Pulverspritzgießen hat sich in der makroskopischen Abformtechnik ein Verfahren etabliert, mit welchem die hohe Wirtschaft-lichkeit der Spritzgieß-Serienfertigung auch für die Herstellung von Metall- oder Keramikprodukten genutzt werden kann.

Dazu werden weitere Prozessschritte in den Verfahrensablauf implementiert. So kommen für das Pulverspritzgießen (Powder Injection Molding) so genannte Feedstocks zum Einsatz. Diese möglichst homogen aufbereitete Mischungen enthalten 50-60 Vol.% Pulver in einem organischen Binder. Letzterer besteht üblicherweise aus einer niedermolekularen Wachskomponente, einem Thermoplasten und Additiven hauptsächlich zur homogenen Verteilung der Pulverpartikel in der organischen Matrix. Ansonsten dient der Binder ausschließlich der Formgebung (=> Grünling) und muß nach dem Spritzgießen entfernt werden (=> Braunling). Dieser Entbinderungsschritt kann thermisch, katalytisch, durch Auflösen oder Kombinationen davon durchgeführt werden.

Anschließend werden die Teile bis auf ca. 95-99 % der theoretischen Dichte gesintert. Als Sinteratmosphäre kommen entweder Hochvakuum, Wasserstoff oder Stickstoff bzw. eine Mischung beider Gase zum Einsatz. Muss der Kohlenstoffgehalt in einem Stahl eingestellt werden, werden Wasserstoff/Methan-Mischungen eingesetzt.

Die hohe Porosität des Braunlings führt - je nach Pulvergehalt im Feedstock - zu einem linearen Sinterschrumpf der Teile im Bereich von 15-23%. Dieser muß durch ein entsprechendes Aufmaß des Spritzgießwerkzeuges kompensiert werden.

Erzielbare Toleranzen

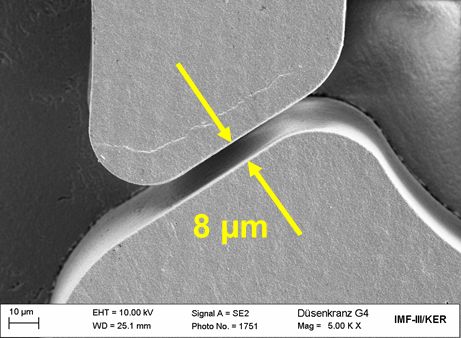

Die derzeit mit Mikropulverspritzgießen erreichbaren Toleranzen liegen bei ± 0,5 % des Nominalmaßes. Durch eine gründliche Prozessoptimierung lassen sich auch Werte von ± 0,3 % bis ± 0,05 % (in Sonderfällen) erreichen.

|

Links: Grünling unmittelbar nach der Entformung aus dem Spritzgießwerkzeug |

17-4PH

|

Rechts: Verdichtetes Fertigteil nach dem Entbindern und Sintern |

| Pulverspritzgießen von Dispenser-Gehäusen aus Stahl 17-4PH |

|

|

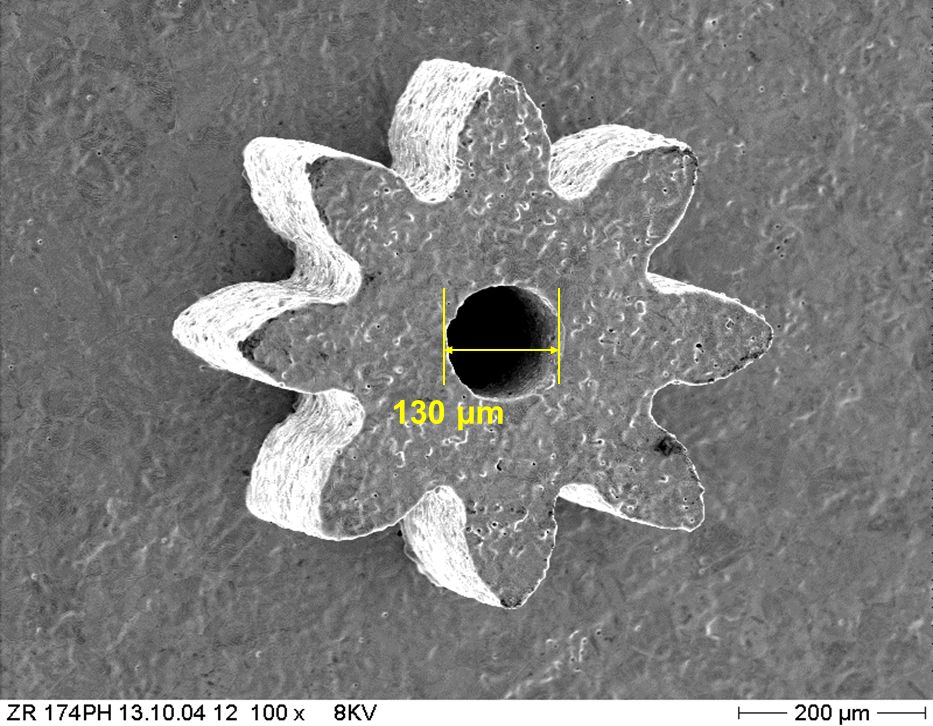

| Turbinenplatte, spritzgegossen aus ZrO2 | Mikro-Zahnrad aus Stahl 17-4PH, Außendurchmesser = 610 µm |

|

|

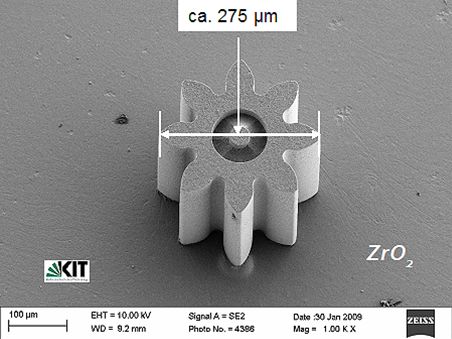

| Kleinstes CIM-Zahnrad der Welt: ZrO2, Außendurchmesser ca. 275 µm |